試作品製作 PROTOTYPE PRODUCTION

生産L/Tを削減し垂直立ち上げを支援する

「絶対品質」の試作品製作。

製品開発において、試作は精度や性能を確認する重要なステップです。内田工業では、治具製作で培った高精度な加工技術とノウハウを駆使して、設計者や開発者の意図を深く理解した試作品をスピーディーに製作。二輪・四輪・マリン向けから、ロボット・医療関係に至る幅広い試作経験も、当社の特徴です。またその流れから、量産後の生産ラインにおける治具設計・製作のサポートも対応しています。

設計者の意図を正確・迅速に実現

試作品製作で最も重要な「設計図通りの精度」を、内田工業の卓越した加工技術で実現。開発者の意図を正確に反映し、量産時の問題を未然に防ぐ、イメージ通りの試作品を製作します。また、開発リードタイムで大きなウェートを占める試作品製作では、高い品質と同様に納品スピードも重要なポイントになります。内田工業は多種多様な工作機械を保有し、旋盤・マシニング・歯切/歯研・放電・研磨などの加工を社内で一貫して行い、生産準備期間の削減に貢献します。

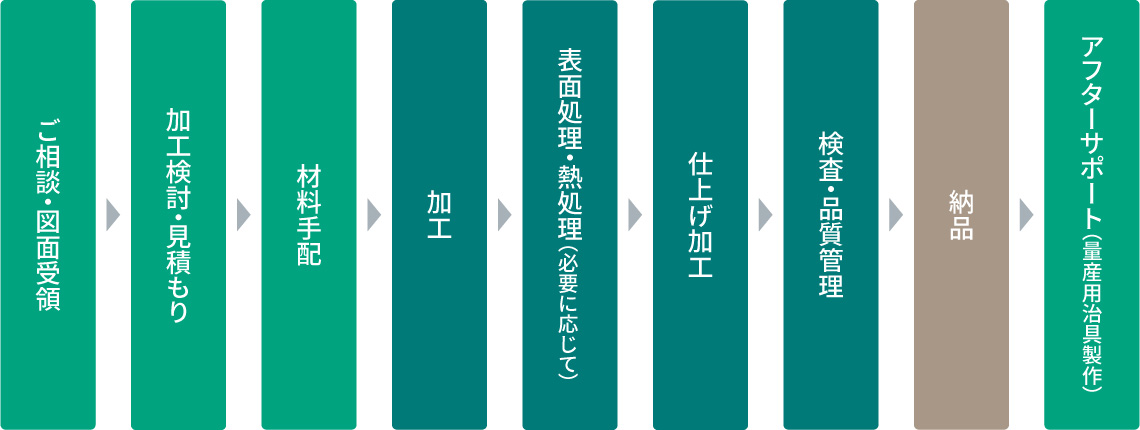

試作品製作の一貫体制工程

「治具製作」のノウハウを駆使して、どのような形状にも対応

「治具設計・製作」のページでも触れたように、ものづくりの要のひとつとなるのが「治具」の存在です。試作品といえども同様で、特に複雑な形状だったり、極めて高い寸法精度が必要な場合は、ワークと加工機をつなぐ治具の精度が重要になります。

当社ではそうした高難度の試作品製作に「治具屋」の技術と経験を注ぎ込んだ治具を製作して臨み、一般的な技術・設備では加工できないような超高精度・複雑形状品の試作にも対応。また、ご要望に応じて量産用の治具製作も同時開発。試作品製作を通じて得られた経験を生かして、スムーズな量産移行を支援いたします。

サービスフロー

1ご相談・図面受領

お客様からのご依頼内容と図面をもとに、用途・素材・精度要求などを確認。量産につながる開発試作や高難度形状にも対応可能です。加工困難箇所がある場合は、代替案も含めてご提案します。

2加工検討・見積もり

当社の一貫生産体制を生かし、品質・納期・コストのバランスを最適化した加工工程を設計。迅速にお見積もりを提示します。

3材料手配

ご要望に応じて、材料・部材の選定と手配も当社で対応いたします。特殊材や難削材の加工実績も豊富ですので、お気軽にご相談ください。

4加工

旋盤・マシニング・放電・ワイヤーカット・歯切などの工程を駆使して、ミクロンレベルの精度で加工を実施。社内一貫体制により短納期対応も可能です。

主要設備

5熱処理・表面処理(必要に応じて)

強度や耐久性が求められる部品には、指定通りの熱処理や表面処理を施します(※協力会社にて対応)。

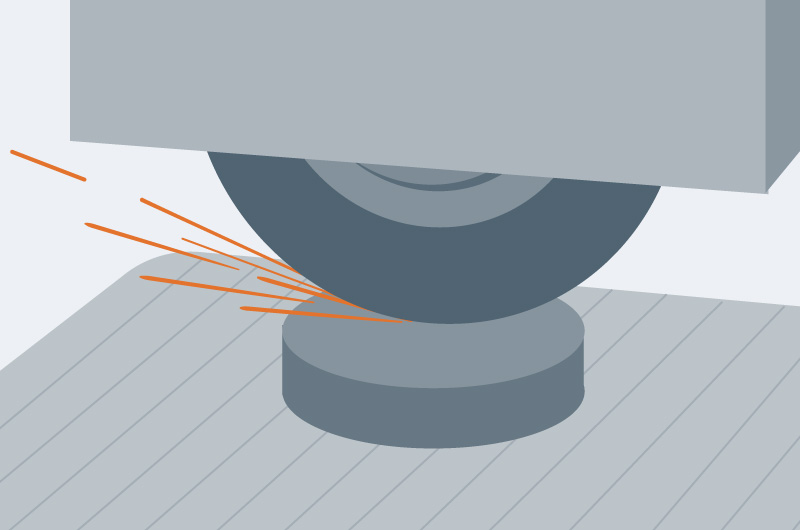

6仕上げ加工

熱処理後、求められる精度や材質・形状に応じて最終仕上げを行います。平面・内面・円筒・歯面などに対応し、研削盤をはじめ旋盤・マシニング・放電加工など最適な加工方法を駆使して、安定した寸法精度を実現します。

7検査・品質管理

3D測定機や各種ゲージを用いた寸法検査、外観・形状検査を徹底。社内基準に加え、お客様の検査基準にも対応します。

8納品

ご希望の試作品が、お手元に無事届くまでが“内田品質”。製品形状に合わせた梱包方法を社内で検討し、ご希望の納期に合わせて出荷します。インドネシア、ベトナム、タイ、インドなど海外拠点への直送も承ります。

9アフターサポート(量産用治具製作)

納品後の設計変更に伴う追加工もご相談ください。また、当社での試作品製作ノウハウを、貴社の生産工程へ。量産化への切り替えを見据えた治具製作のご相談にも柔軟に対応いたします。

治具設計・製作